Transmisión de par superior con socket hexagonal Tornillos de sellado Diseño

El diseño del socket hexagonal de estos tornillos de sellado realmente destaca cuando se trata de transmitir par en entornos industriales exigentes. ¿La razón? Los seis puntos de contacto distribuidos alrededor del interior de la cabeza del tornillo crean un agarre mucho mejor que los diseños ranurados tradicionales. Algunas pruebas muestran que estos sockets hexagonales reducen los problemas de deslizamiento en casi un 90% al manejar cargas de alrededor de 1.200 Newton metros. Este nivel de rendimiento es muy importante en los sistemas de tren motriz de vehículos eléctricos (EV). Cuando los motores giran a altas RPM, cada fracción de par perdido se traduce en energía desperdiciada, por lo que contar con conexiones confiables en todo el conjunto marca toda la diferencia para los fabricantes que intentan maximizar la eficiencia sin comprometer la durabilidad.

Comparación de rendimiento: Socket hexagonal vs. Ranurado Tornillos de sellado a 1.200 Nm

| Métrico | Tuercas de hexágono | Tornillos ranurados |

|---|---|---|

| Transmisión de par | 98 % de eficiencia | eficiencia del 71% |

| Desgaste de herramienta (100 ciclos) | deformación de 0,02 mm | deformación de 0,15 mm |

| Velocidad de instalación | 12 seg/fijación | 18 seg/fijación |

Estrategias de diseño para maximizar la eficiencia del par y el engranaje de accionamiento

Los fabricantes mejoran el rendimiento mediante ingeniería de precisión:

- paredes laterales cónicas de 12° permiten un engranaje de accionamiento autorcentrante

- Paredes internas microacabadas (Ra ≤ 0,8 μm) reducen la fricción durante la inserción

- Esquinas redondeadas reducen las concentraciones de tensión y prolongan la vida útil de la herramienta

Este diseño permite la aplicación precisa de par en espacios confinados, fundamental para los conjuntos modernos de baterías que requieren hasta 200 Nm por punto de conexión. La ventaja mecánica de la geometría hexagonal garantiza un asegurado constante y confiable incluso en disposiciones de alta densidad.

Selección de materiales y resistencia mecánica para entornos exigentes

Comprensión de las clases de resistencia: 8.8, 10.9 y 12.9 para tornillos de sellado

La resistencia de los tornillos de sellado realmente depende de sus grados estandarizados. Por ejemplo, el grado 8.8 tiene una resistencia mínima a la tracción de aproximadamente 800 MPa, mientras que los grados 10.9 y 12.9 alcanzan hasta 1.000 MPa y 1.200 MPa respectivamente. Estos grados más altos funcionan mejor en condiciones severas donde el esfuerzo es constante, por ejemplo, en plataformas de perforación offshore. Una investigación reciente publicada en Material Selection for Extreme Conditions en 2023 mostró también algo interesante: cuando las empresas cambiaron del uso del grado 8.8 al acero aleado más resistente grado 10.9, observaron alrededor de un tercio menos fallos por cizalladura en áreas con mucha vibración. Ese tipo de mejora marca toda la diferencia en los costos de mantenimiento y los márgenes de seguridad a largo plazo.

Acero Aleado, Acero Inoxidable y Titanio: Equilibrio entre Resistencia y Resistencia a la Corrosión

La elección del material adecuado implica equilibrar resistencia, durabilidad y costo:

| Propiedad | Acero aleado | Acero Inoxidable (A2/A4) | Titanio Grado 5 |

|---|---|---|---|

| Resistencia a la Tracción | 1,200 MPa | 600–800 MPa | 900–1.100 MPa |

| Resistencia a la corrosión | Moderado | Alta | Excepcional |

| Relación de costos | 1× | 2,3× | 6,1× |

Como se detalla en un análisis de componentes mecanizados , la relación resistencia-peso del titanio lo hace indispensable en la industria aeroespacial a pesar de su mayor costo.

Compromisos entre Costo y Rendimiento en las Elecciones de Materiales Industriales

Las exigencias ambientales moldean la economía de los materiales. Si bien el acero inoxidable domina el hardware marino (67 % de participación de mercado) debido a su resistencia al cloruro (Ponemon 2023), los aceros aleados recubiertos se utilizan cada vez más en aplicaciones terrestres para reducir costos en un 41 % sin comprometer la durabilidad a largo plazo.

Aplicaciones Críticas en Maquinaria Pesada y Sistemas de Alta Tensión

Confiabilidad en Equipos Mineros y de Construcción con Cargas de Alta Vibración

Los equipos de minería como perforadoras y bulldozers a menudo enfrentan vibraciones intensas, que en ocasiones alcanzan aproximadamente 28 G según el Informe de Confiabilidad de Fijaciones Industriales 2024. Por eso, los tornillos sellantes de cabeza hexagonal son tan efectivos para prevenir el desgaste de la cabeza cuando estas máquinas experimentan impactos percusivos tan fuertes. En comparación con los tornillos estándar de cabeza Phillips, su diseño de accionamiento interno funciona mucho mejor en entornos agresivos como trituradoras de roca y orugas de excavadoras. Hemos visto de primera mano lo importante que es esto, ya que cuando las herramientas se resbalan en estas aplicaciones, no solo generan tiempos de inactividad, sino que también crean riesgos graves de seguridad para los trabajadores en el sitio.

Mantenimiento de la Estabilidad de la Fuerza de Apretado en Condiciones Operativas Dinámicas

Bajo cargas alternas, los tornillos de sellado con cabeza hexagonal conservan el 98 % de la fuerza de apriete inicial después de 500.000 ciclos de esfuerzo, un 23 % más que las variantes ranuradas. Esta estabilidad se debe a tolerancias de fabricación ajustadas (±0,01 mm), que limitan el micromovimiento en componentes críticos como carcasas de turbinas y conjuntos de prensas hidráulicas.

Estudio de caso: Reducción de tasas de falla en sistemas hidráulicos mediante el uso de tornillos de sellado

Un fabricante líder redujo las fallas en válvulas hidráulicas en un 42 % durante dos años al cambiar a tornillos de sellado ASTM A574 con ranuras integradas para O-ring. En equipos forestales que operan a 3.000 PSI, este cambio aumentó el tiempo medio entre fallas (MTBF) de 1.200 a 2.050 horas, mejorando significativamente el tiempo de actividad del sistema.

Optimización de la longitud de engrane de rosca para capacidad máxima de carga

Para una máxima resistencia de la unión, los ingenieros recomiendan longitudes de rosca empalmada de 1,5 veces el diámetro del tornillo, una relación que alcanza el 92% de la capacidad teórica de carga (Guía de Ingeniería de Fijaciones 2023). Esta optimización es vital en los ensamblajes de plumas de grúa, donde los tornillos M24 deben soportar momentos flectores superiores a 12.000 Nm.

Resistencia Ambiental: Rendimiento en Condiciones de Calor, Humedad y Corrosión

Durabilidad del Tornillo de Sellado en Entornos Marinos y de Alta Humedad

Los últimos recubrimientos resistentes a la corrosión han mejorado notablemente el rendimiento de los tornillos sellantes en entornos marinos exigentes y en lugares con mucha humedad. Al analizar los acabados basados en polímeros, estos reducen la oxidación en aproximadamente un 70 % en comparación con sujetadores convencionales sin tratamiento. Las pruebas muestran que estos tornillos recubiertos pueden resistir más de mil horas en condiciones de niebla salina, según investigaciones publicadas en Nature en 2023. Lo que hace que estos recubrimientos funcionen tan bien es su capacidad para repeler el agua, creando lo que los ingenieros denominan barreras hidrófobas. Estas superficies forman ángulos de contacto con las gotas de agua superiores a 115 grados, lo que significa que el agua simplemente se desliza y no se absorbe. Para aplicaciones donde la fiabilidad es fundamental, algunas versiones premium conservan alrededor del 92 % de su fuerza de apriete original incluso tras exposiciones repetidas a niveles cambiantes de humedad. Este nivel de rendimiento convierte a estos tornillos en la opción perfecta para plataformas petroleras offshore y zonas costeras donde los sujetadores tradicionales fallarían mucho antes.

Estabilidad térmica de tornillos de acero aleado hasta 450°C

Los tornillos de sellado de acero aleado conservan alrededor del 95 % de su resistencia a la tracción incluso cuando se calientan hasta 450 grados Celsius, lo que los hace mucho mejores que las opciones de acero al carbono convencionales para aplicaciones a alta temperatura. La mezcla especial de cromo y molibdeno crea capas de óxido estables que ayudan a combatir esos molestos problemas de expansión térmica que solemos ver en lugares como colectores de escape y carcasas de turbocompresores. Cuando estos tornillos pasan por aproximadamente 500 ciclos térmicos desde temperatura ambiente hasta 450 °C, su cambio dimensional es inferior al 0,2 %. Esa estabilidad permite que mantengan sellos adecuados en calderas industriales y diversos sistemas de motor sin fallar. Lo más interesante es cómo la estabilidad de fases evita que el material se recocida durante el funcionamiento. Los ingenieros han realizado análisis por elementos finitos en estos componentes y han descubierto que la tensión se distribuye bastante uniformemente a través del material a pesar de las condiciones extremas de calor.

Aplicaciones transversales en automoción, aeroespacial y maquinaria de precisión

Ventajas del diseño compacto y la precisión de alineación en ensamblajes ajustados

Los tornillos de sellado con cabeza hexagonal funcionan muy bien en espacios reducidos donde la precisión es fundamental, como en las transmisiones automotrices o en esos complejos ensamblajes de brazos robóticos. El diseño reduce realmente la altura de la cabeza en comparación con los pernos hexagonales convencionales, aproximadamente un 25% según el informe Machinery Design Report del año pasado, y aún así logran mantener alrededor de un 98% de precisión en la alineación al trabajar con componentes mecanizados por CNC. Para aplicaciones como cajas de baterías de vehículos híbridos o equipos ópticos delicados, estas pequeñas diferencias en las medidas son cruciales. Una fracción de milímetro puede marcar la diferencia entre un funcionamiento fluido y fallos costosos a largo plazo.

Estudio de caso: Tornillos de cabeza cilíndrica con hueco hexagonal en sistemas de tren de aterrizaje de aeronaves

Según un estudio reciente de Aviation Components en 2024 que analizó más de 18.000 ciclos de vuelo, hubo una mejora significativa al optimizar cómo se engranan las roscas en las articulaciones de los trenes de aterrizaje. La estabilidad de la fuerza de sujeción aumentó aproximadamente un 60%, lo cual es bastante impresionante considerando lo que estos componentes experimentan durante los vuelos. Lo que hace destacar a estos componentes es su diseño interno hexagonal que evita que se aflojen incluso cuando están sometidos a vibraciones intensas con cargas de impacto de 7G. Esto significa que ya no es necesario realizar mantenimiento con tanta frecuencia; en lugar de cada 250 horas como antes, los técnicos pueden esperar hasta que transcurran 800 horas en esos entornos hostiles donde la niebla salina y la corrosión son amenazas constantes. Debido a estas ventajas, los fabricantes de aeronaves han comenzado a especificar estos tornillos particulares para áreas críticas como actuadores de retracción y soportes de amortiguadores en flotas modernas.

Tendencias de ligereza en aeroespacial utilizando tornillos de sellado de titanio

La industria aeroespacial ha recurrido a los tornillos de sellado de titanio como un cambio revolucionario, reduciendo el peso en aproximadamente un 40 % en comparación con el acero aleado tradicional, según hallazgos del Aerospace Materials Journal del año pasado. Estos pequeños componentes marcan toda la diferencia en el diseño de aeronaves. Lo verdaderamente impresionante es su excelente funcionamiento junto con selladores anaeróbicos para mantener las líneas de combustible completamente selladas incluso a altitudes extremas superiores a los 12.000 metros, donde la presión disminuye drásticamente. Según estudios recientes, hay otra ventaja adicional en estos tornillos: soportan extremos de temperatura de forma notable, manteniendo alrededor del 90 % de su fuerza inicial de apriete después de haber sido sometidos a no menos de 500 ciclos entre fríos extremos de -55 grados Celsius y calor abrasador de 230 grados Celsius. Este nivel de rendimiento los convierte en candidatos ideales para su instalación en el corazón mismo de los motores de aeronaves, donde las condiciones son más severas.

Preguntas Frecuentes

¿Qué son los tornillos de sellado hexagonales?

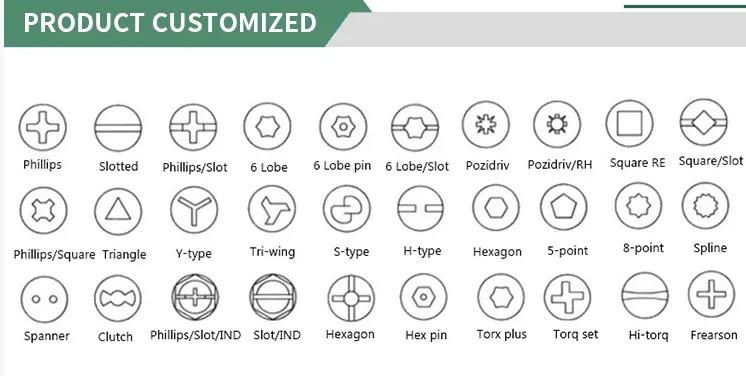

Los tornillos de sellado con socket hexagonal son un tipo de fijación diseñado con un socket hexagonal que permite una transmisión de par más eficiente, reduciendo los problemas de deslizamiento y mejorando el rendimiento en aplicaciones industriales.

¿Por qué es ventajoso el diseño del socket hexagonal?

El diseño del socket hexagonal proporciona un agarre superior y una transmisión de par a través de seis puntos de contacto, lo que lo hace altamente efectivo en entornos de alta tensión como los trenes motrices de vehículos eléctricos y maquinaria pesada.

¿Qué son las clases de resistencia para los tornillos de sellado?

Las clases de resistencia para los tornillos de sellado se refieren a clasificaciones estandarizadas de resistencia a la tracción, incluyendo las clases 8.8, 10.9 y 12.9, que indican su capacidad para soportar diversas condiciones ambientales y niveles de esfuerzo.

¿Qué materiales son ideales para los tornillos de sellado en entornos corrosivos?

Para entornos corrosivos, son preferibles materiales como el acero inoxidable y el titanio debido a su alta resistencia a la corrosión, aunque el acero aleado ofrece mayor resistencia a la tracción.

Tabla de Contenido

- Transmisión de par superior con socket hexagonal Tornillos de sellado Diseño

- Selección de materiales y resistencia mecánica para entornos exigentes

-

Aplicaciones Críticas en Maquinaria Pesada y Sistemas de Alta Tensión

- Confiabilidad en Equipos Mineros y de Construcción con Cargas de Alta Vibración

- Mantenimiento de la Estabilidad de la Fuerza de Apretado en Condiciones Operativas Dinámicas

- Estudio de caso: Reducción de tasas de falla en sistemas hidráulicos mediante el uso de tornillos de sellado

- Optimización de la longitud de engrane de rosca para capacidad máxima de carga

- Resistencia Ambiental: Rendimiento en Condiciones de Calor, Humedad y Corrosión

-

Aplicaciones transversales en automoción, aeroespacial y maquinaria de precisión

- Ventajas del diseño compacto y la precisión de alineación en ensamblajes ajustados

- Estudio de caso: Tornillos de cabeza cilíndrica con hueco hexagonal en sistemas de tren de aterrizaje de aeronaves

- Tendencias de ligereza en aeroespacial utilizando tornillos de sellado de titanio

- Preguntas Frecuentes